Обрабатывающие центры с ЧПУ.

Идет загрузка страницы ...

Фрезерный станок с ЧПУ

Станок BEAVERMILL разработан

для большинства типовых операций

по металлообработке и может быть использован в аэрокосмической, автомобильной, электронной, медицинской и других отраслях промышленности.

Параметры

Значение

Габариты станка

Рабочая зона x/y/z

Рабочий стол

Вес

Рабочая подача

Рабочая зона x/y/z

Рабочий стол

Вес

Рабочая подача

1305х1855х1950 мм*

500×350×400 мм

730×300 мм

2000 кг

25 м/мин

500×350×400 мм

730×300 мм

2000 кг

25 м/мин

Станок BEAVERMILL разработан для большинства массовых операций по металлообработке и используется в аэрокосмической, автомобильной, электронной, медицинской и других отраслях промышленности

*Без полок и лампы индикации.

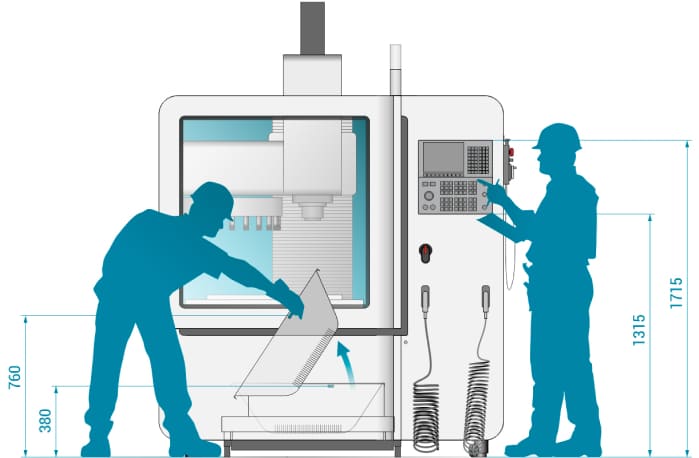

Эргономичный и удобный для оператора

Станок BEAVERMILL спроектирован с учетом удобства для работы оператора. Широкая распашная дверь и продуманная высота элементов станка, позволяют проводить обслуживание из любого положения.

Благодаря панорамному остеклению из триплекса и бестеневой системе освещения рабочей зоны, заготовка подсвечена и хорошо видна со всех сторон, отсутствуют тени и блики.

Триплекс — многослойное стекло, склеенное между собой специальной полимерной пленкой, оно более чем в два раза толще автомобильного стекла, безопасно и устойчиво к царапинам в отличие от полимерных материалов.

Триплекс — многослойное стекло, склеенное между собой специальной полимерной пленкой, оно более чем в два раза толще автомобильного стекла, безопасно и устойчиво к царапинам в отличие от полимерных материалов.

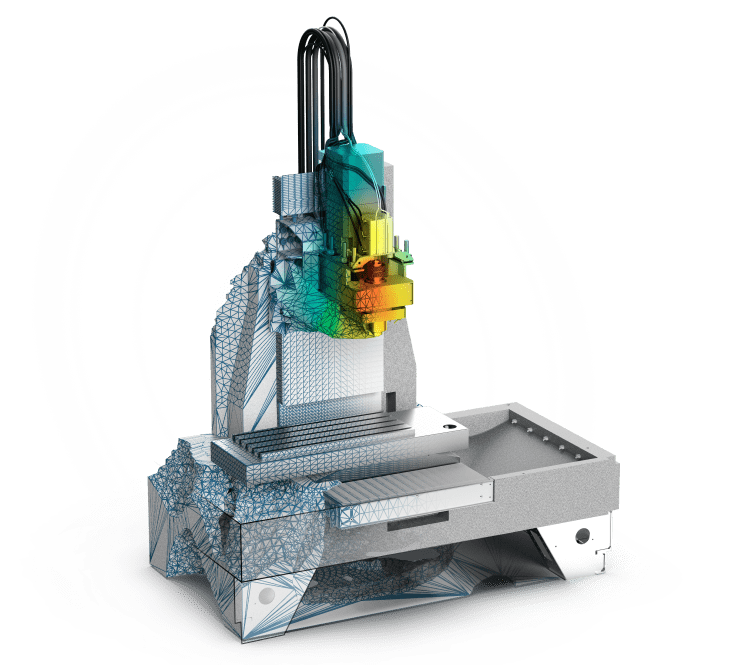

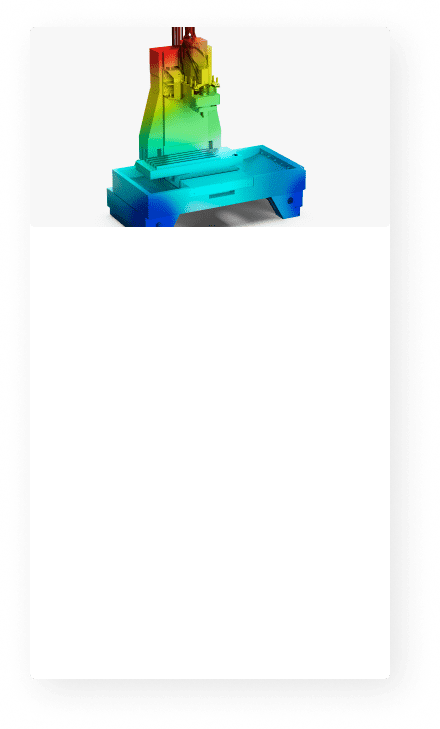

Генеративный дизайн структуры

Станок BEAVERMILL спроектирован с помощью генеративного дизайна, а все структурные части рассчитаны с использованием систем инженерного анализа.

За счет увеличения расстояния между направляющими снизилась нагрузка на рельсы, увеличилась стабильность и жесткость при резке даже труднообрабатываемых материалов.

Станина из синтетического диабаза С-образной структуры с повышенными виброгасящими свойствами, обеспечивает стабильную обработку и экономичную эксплуатацию на всем жизненном цикле станка.

Станина из синтетического диабаза С-образной структуры с повышенными виброгасящими свойствами, обеспечивает стабильную обработку и экономичную эксплуатацию на всем жизненном цикле станка.

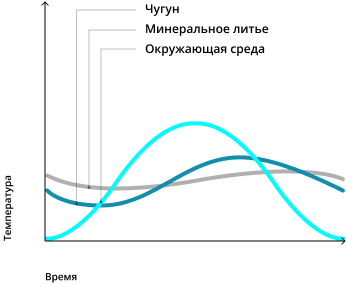

Температурная стабильность и демпфирование материала

Диагран

Станина BEAVERMILL выполнена из диаграна — смеси кварца, гранита и габбродолерита.

Габбродолерит — это горная вулканическая порода природного происхождения, большая часть мировой добычи которой осуществляется в РФ.

Диагран обладает превосходными виброгасящими свойствами, химической стойкостью и термической стабильностью, в отличие от чугуна, стали и других металлов.

Диагран обладает превосходными виброгасящими свойствами, химической стойкостью и термической стабильностью, в отличие от чугуна, стали и других металлов.

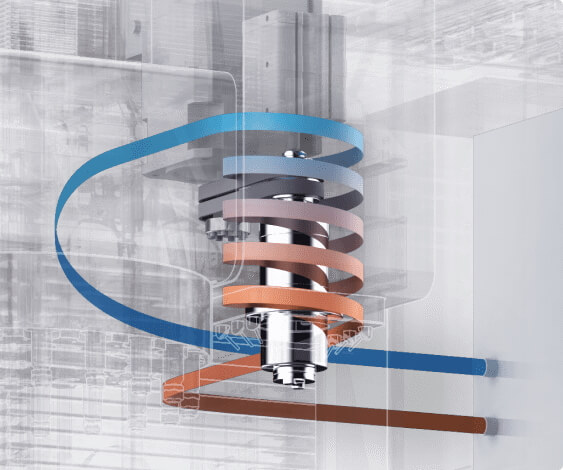

Шпиндельный узел

BEAVERMILL оснащен масляным чиллером для охлаждения шпинделя через рубашку.

Чиллер нужен для отведения тепла от шпиндельной бабки и подшипников. Обеспечивает стабильность температуры даже после многочасовой обработки на высокой скорости.

Шпиндельный узел оснащен улучшенным лабиринтным уплотнением и защищен от проникновения микрочастиц повышенным давлением воздуха внутри.

Шпиндельный узел оснащен улучшенным лабиринтным уплотнением и защищен от проникновения микрочастиц повышенным давлением воздуха внутри.

Моментные характеристики шпинделя

Система смены инструмента

Магазин включает 20 инструментов и является самым емким среди станков подобного класса. Вы можете обрабатывать сложные детали или несколько различных компонентов с одной наладки, без замены инструментов в магазине.

Надежные решения

Станок BEAVERMILL оборудован роликовыми направляющими, которые обеспечивают станку более высокую жесткость. Направляющие смазываются импульсной системой смазки, работающей от системы ЧПУ. Система подает необходимую дозу смазки к каждому исполнительному органу, минимизируя расход. Принудительная подача воздуха под кожухи обеспечивает дополнительную защиту направляющих от стружки.

Система подачи СОЖ

и обдува для заготовки

и обдува для заготовки

Система позволяет подавать как СОЖ, так и воздух в зону обработки для фрезерования различных материалов.

Система смыва стружки

Поверхности станины спроектированы с естественными углами скатов, что позволяет стружке самой скатываться в бак.

Бак для сбора стружки

Бак для сбора стружки откидной, позволяет высыпать стружку в мешки или другую тару. Полностью выдвигается для легкого обслуживания. Емкость 115 литров.

Режимы обработки основных материалов

Алюминий Д16Т

1

D = 63 мм

Vc = 600 м/мин

n = 3031 об/мин

Ar = 3 мм

F = 3638 мм/мин

Ae = 55 мм

Vc = 600 м/мин

n = 3031 об/мин

Ar = 3 мм

F = 3638 мм/мин

Ae = 55 мм

Сталь 40Х

1

D = 63 мм

Vc = 250 м/мин

n = 1263 об/мин

Ar = 3 мм

F = 442 мм/мин

Ae = 55 мм

Vc = 250 м/мин

n = 1263 об/мин

Ar = 3 мм

F = 442 мм/мин

Ae = 55 мм

2

D = 12 мм

Vc = 350 м/мин

n = 9284 об/мин

Ar = 27 мм

F = 4177 мм/мин

Ae = 3 мм

Vc = 350 м/мин

n = 9284 об/мин

Ar = 27 мм

F = 4177 мм/мин

Ae = 3 мм

2

D = 12 мм

Vc = 250 м/мин

n = 6631 об/мин

Ar = 27 мм

F = 1326 мм/мин

Ae = 2 мм

Vc = 250 м/мин

n = 6631 об/мин

Ar = 27 мм

F = 1326 мм/мин

Ae = 2 мм

3

максимальный

размер резьбы

М16

размер резьбы

М16

3

максимальный

размер резьбы

М12

размер резьбы

М12

максимальный

диаметр сверления

25 мм

диаметр сверления

25 мм

4

максимальный

диаметр сверления

16 мм

диаметр сверления

16 мм

4

Прецизионный пакет*

Интеллектуальная термокомпенсация*

— Компенсация перемещения шпиндельного узла, вызванного расширением шпиндельной бабки при высоких скоростях.

— Компенсация нагрева, вызванного расширением структурных частей станка, (основание и колонна) при энергоемких режимах обработки.

— Компенсация изменения температуры окружающей среды.

— Компенсация нагрева, вызванного расширением структурных частей станка, (основание и колонна) при энергоемких режимах обработки.

— Компенсация изменения температуры окружающей среды.

Шабрение посадочных мест*

Калибровка интерферометром*

Обеспечивает плоскую и точную опорную поверхность для установки компонентов станка. За счет увеличения площади контакта между сопрягаемыми поверхностями увеличивается и жесткость соединения в станке.

Существует около 25 ключевых поверхностей, которые должны быть отрихтованы на вертикальном обрабатывающем центре, чтобы станок можно было "подогнать" вместе, а не "собрать" для увеличения жесткости конструкции. Такие поверхности включают, например, соединение колонны с базовыми компонентами, картриджа шпинделя с корпусом шпинделя, посадочных мест блока шариковинтовых подшипников

Существует около 25 ключевых поверхностей, которые должны быть отрихтованы на вертикальном обрабатывающем центре, чтобы станок можно было "подогнать" вместе, а не "собрать" для увеличения жесткости конструкции. Такие поверхности включают, например, соединение колонны с базовыми компонентами, картриджа шпинделя с корпусом шпинделя, посадочных мест блока шариковинтовых подшипников

Данные об ошибках шага винта, собранные лазерным интерферометром, импортированы непосредственно в систему для автоматического создания параметров компенсации ошибок шага винта.

Интеллектуальная система ЧПУ обеспечивает технологию компенсации тепловых ошибок с помощью датчиков и дополнительных высокоточных датчиков температуры для сокращения времени прогрева, обеспечивая мгновенный запуск и повышая рентабельность станка.

Интеллектуальная система ЧПУ обеспечивает технологию компенсации тепловых ошибок с помощью датчиков и дополнительных высокоточных датчиков температуры для сокращения времени прогрева, обеспечивая мгновенный запуск и повышая рентабельность станка.

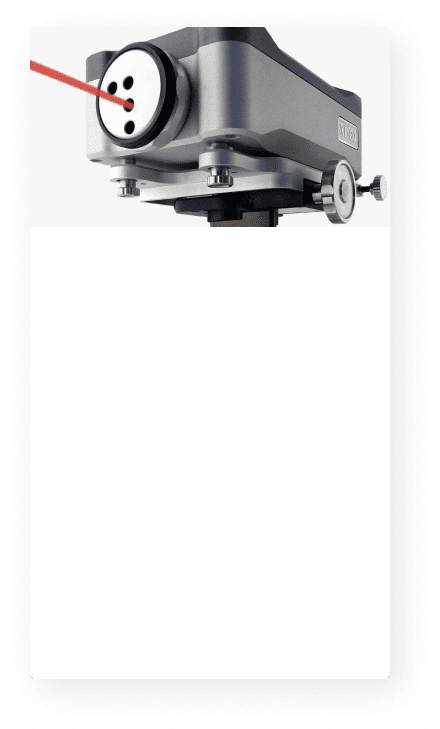

Система привязки заготовки

Беспроводной щуп производит привязку заготовки с точностью 1 мкм во всех направлениях. Наработка на отказ более 1 миллиона циклов. Время работы от батареи до двух лет.

Система измерения инструмента

Датчик позволяет измерять длину и диаметр инструмента, а также определять сломанный инструмент. Точность измерения 1 мкм.

Дополнительные полки

Позволяют компактно хранить оправки и разбирать инструмент на рабочем месте. Позволяют компактно хранить оправки и разбирать инструмент на рабочем месте.

Стол

Размер

Т-образные пазы (количество х размер)

Максимальная нагрузка на стол

Т-образные пазы (количество х размер)

Максимальная нагрузка на стол

300х730 мм

5x14 мм

200 кг

5x14 мм

200 кг

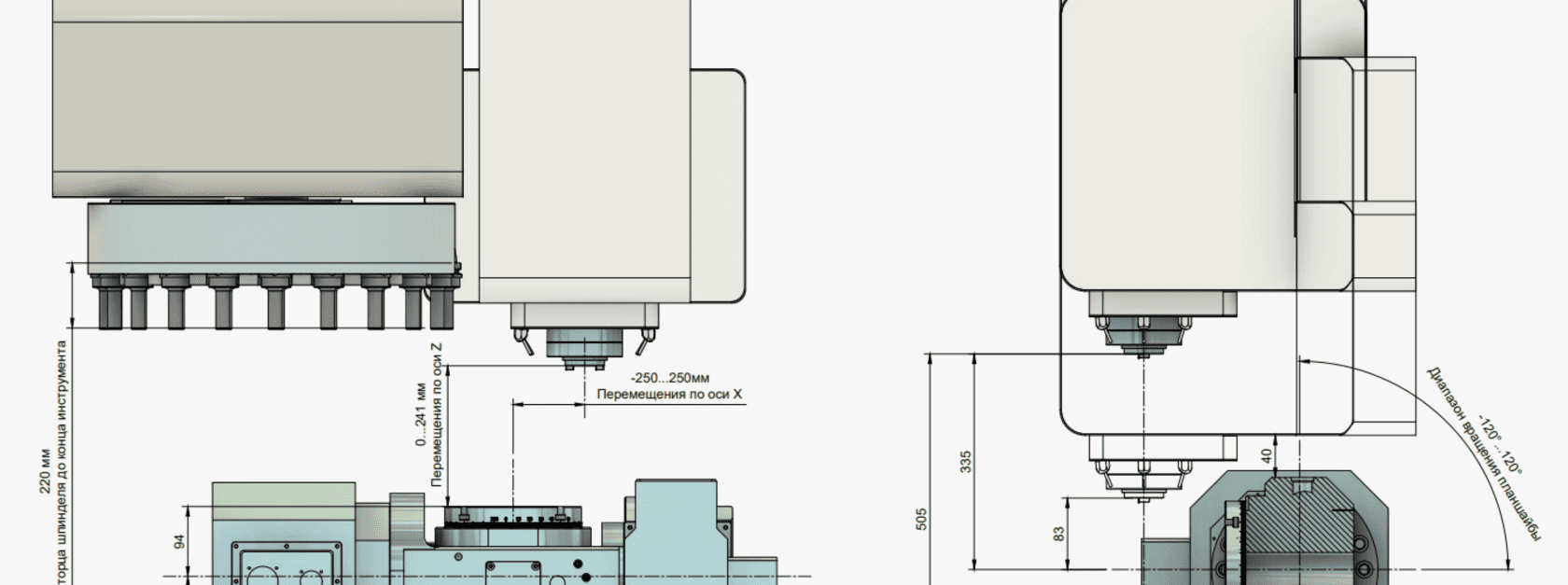

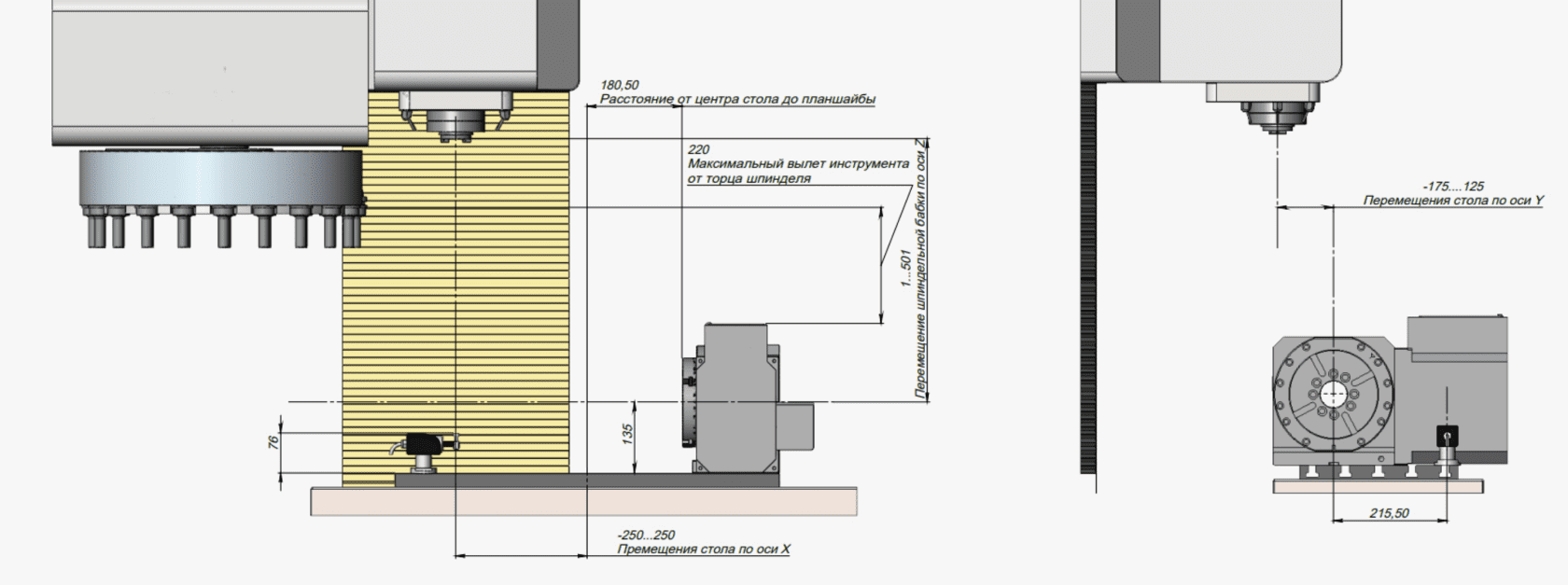

Перемещения

Ось X

Ось Y

Ось Z

Расстояние от торца шпинделя до стола

Ось Y

Ось Z

Расстояние от торца шпинделя до стола

500 мм

350 мм

400 мм

90–490 мм

350 мм

400 мм

90–490 мм

ШПИНДЕЛЬ С КОНУСОМ BT30

Скорости

Автоматическое устройство смены инструмента

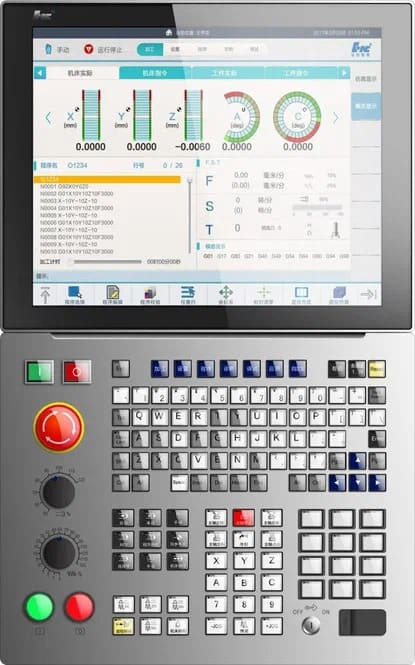

ЧПУ контроллер HNC808

Общая информация

- 12 000 об/мин, ременный привод, 7,5 кВт, 58,8 Н*м

- 15 000 об/мин, мотор-шпиндель, 7,5 кВт, 17,5 Н*м

- 30 000 об/мин, мотор-шпиндель, 7,5 кВт, 4 Н*м

Скорость рабочей подачи

Скорость холостых перемещений

Скорость холостых перемещений

25 м/мин

38 м/мин

38 м/мин

Количество

Максимальный диаметр инструмента

Максимальный вес инструмента

Цикл инструмент-инструмент

Максимальный диаметр инструмента

Максимальный вес инструмента

Цикл инструмент-инструмент

20 инструментов

63 мм

2,5 кг

3 сек

63 мм

2,5 кг

3 сек

- Генерирует траекторию с нанометровой точностью

- Управляет приводами с абсолютными энкодерами

- 2Гб оперативной памяти

- Совместим с Fanuc

Габаритные размеры

(длина х ширина х высота)

Вес

(длина х ширина х высота)

Вес

1305х1855х1950 мм*

2 000 кг

2 000 кг

*Без полок и лампы индикации

Системы ЧПУ

HNC 808

HNC 848

- HD ЖК экран 10,4″

- Цифровое управление приводами с обратной связью

- Высокоточные энкодеры с 16 миллионами позиций

- Жесткое нарезание резьбы

- Функция поддержки двусторонней компенсации ошибки шага по 20 000 точкам (опция)

- Поддержка TCPIIP, Ethernet и других протоколов связи сетевых портов

- Контроль поломки инструмента

- Превентивное обслуживание

- Интеллектуальная оптимизация процесса обработки

- Термокомпенсация

- Память 8 Гб

- HD ЖК экран 17″

- Технология высокоскоростного и высокоточного управления

- Автоматическая калибровка по 5 осям

- Функция 5-осевого RTCP

- Одновременная пятиосевая обработка

- Технология компенсации ошибок

- Память 8Гб

Параметры

HNC 808

HNC 848

Количество одновременно управляемых осей

Жесткое нарезание резьбы

Ethernet

Системы координат заготовки

Компенсация ошибки шага и люфта

Термокомпенсация

Наноинтерполяция

Компенсация пространственной ошибки

Трехмерная защита от столкновений

3

+

+

+

+

—

—

—

5

+

+

+

+

+

+

+

G54.1 — G54.60 Всего 60